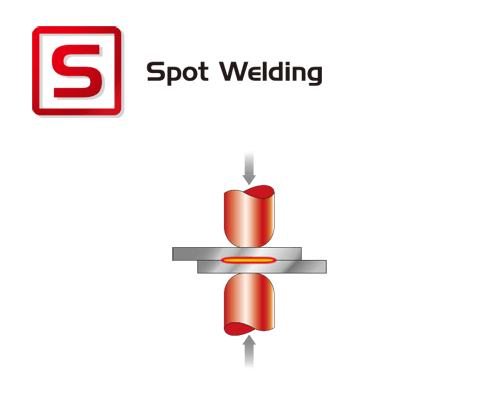

點焊 主要用於鈑金的焊接。 點焊設備可以是直立式或桌上型焊接機,便攜式點焊槍或機器人焊接手臂,以及針對不同應用而設計的多頭點焊機。 對於電阻抗點焊來說,最大可焊接的鈑金厚度建議為 5mm。 可用於焊接的材料包括低碳鋼、不銹鋼、鍍鋅鋼、鋁合金、銅合金、鈦合金、高強力鋼、碳鋼等等。一般來說,點焊一次焊接一個點,而浮凸焊可以一次在鈑金上的壓花凸點上焊接多個點。

電阻焊接是什麼?

電阻焊接是一種在特定負載電阻和熱能下於兩個金屬之間進行的焊接,不需要任何額外的材料。 電阻焊接過程中所需的熱能是來自材料的電阻。電阻焊接的優點是操作速度快;且大批量、低成本,每一焊點也不需要填充的材料。

電阻焊接有五種焊接過程:

點焊、浮凸焊、輪焊、閃碰焊/碰焊 以及 電阻加熱或端壓熔焊。

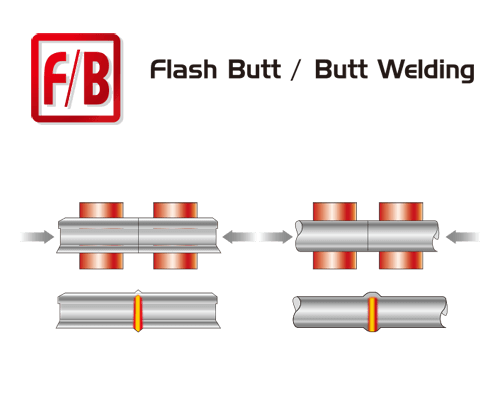

在五種電阻焊接過程變異中,閃碰焊或碰焊不需要兩相接金屬的重疊。 其加熱類似於熔解過程,電流流過物件而不施加外力。

電阻焊接機上兩種主要的功率轉換類型。 AC到AC的轉換與AC到DC的轉換。

AC到AC功率轉換

AC到DC功率轉換

充電式直流不適用於輪焊和閃碰焊/碰焊製程,因為充電式直流的電流流動本質是瞬時性的。

焊接方式

點焊 主要用於鈑金的焊接。 點焊設備可以是直立式或桌上型焊接機,便攜式點焊槍或機器人焊接手臂,以及針對不同應用而設計的多頭點焊機。 對於電阻抗點焊來說,最大可焊接的鈑金厚度建議為 5mm。 可用於焊接的材料包括低碳鋼、不銹鋼、鍍鋅鋼、鋁合金、銅合金、鈦合金、高強力鋼、碳鋼等等。一般來說,點焊一次焊接一個點,而浮凸焊可以一次在鈑金上的壓花凸點上焊接多個點。

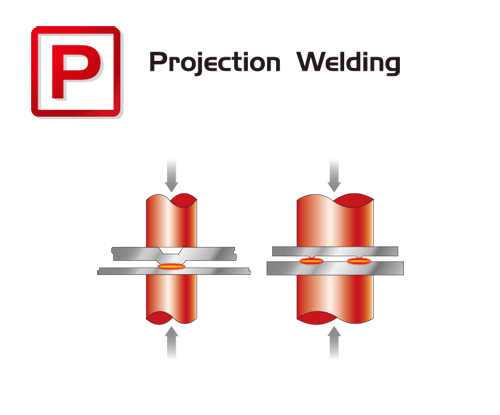

浮凸焊 的特點是將預定焊點或焊接物件上所謂的凸出物或壓紋與其母材連接起來。 不同於點焊的焊點是由電極的尺寸或形狀來決定,浮凸焊的焊接電流與焊接力量侷限集中在焊點上。 浮凸焊的凸點可以通過在鈑金上壓花、在實體件上進行機械加工或冷鍛以及在物件邊緣上沖壓產生。 浮凸焊相較於點焊應用更廣,從螺母和螺栓到板材部件的焊接,甚至大至平板與捲棒焊接以製成格柵板等都屬於浮凸焊的範疇。

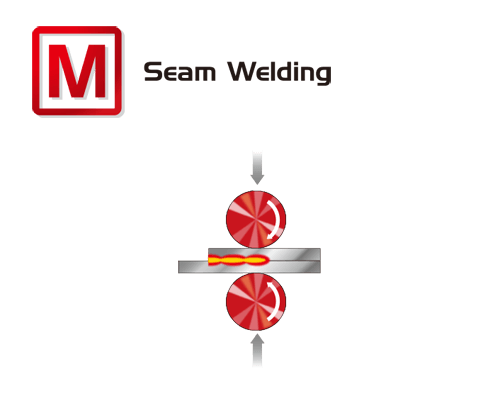

不同於靜態焊接的點焊和浮凸焊, 輪焊 是通過移動進行焊接。一個或兩個輪盤轉動,在板材部件上進行一連串交疊的點焊,讓焊接後的物件得以不洩漏氣體或液體。輪焊可分為 滾點焊 和 縫焊 。滾點焊是一個點或一連串焊點與一段冷卻時間的互換,但在焊接過程中不移開電極。滾點焊在煞車來令的焊接過程中可以被很好地描繪出來,平板片上的壓花就是滾點焊製成的。縫焊在輪焊中又可分為連續縫焊和脈衝焊縫。連續縫焊是沒有冷卻時間的交疊點焊,然而脈衝縫焊是有冷卻時間的交疊點焊,但冷卻時間相當短,所以焊點仍然是彼此相連在一起。連續縫焊和脈衝縫焊可以在同一台機器上運行。連續縫焊和脈衝縫焊之間的選擇可以根據板材部件材料和焊接外觀來決定。輪焊機在電極輪盤上也可分為內部冷卻和外部冷卻,其選擇會因為板材部件材料、要達到的焊接強度和焊接物件的應用而有所改變。

閃碰焊/碰焊 是一種不需要焊接材料交疊的電阻抗焊接。 它通常用於連接相同或不同橫截面的管材、棒材、圓棒、薄板材或厚板材。 碰焊也被稱為對接焊。 焊接熱能是通過可移動物件和固定物件之間的接觸所產生的電流電阻。 當焊接物件接觸時,焊接區域會發出閃光並產生火花(金屬流失)。 閃焊的過程讓焊接物件的橫截面加熱,隨之而來是碰焊(對接焊)的過程。 對接焊是用較高的電流加速從可移動物件到固定物件的過程。 快速的速度和持續的壓力會將兩個物件焊接在一起。

電阻加熱機是利用電阻焊接電氣系統在金屬物件上產生熱能。 端壓熔焊 是對產生電阻的熱區施力,使金屬物件鍛造成形。 請參閱加熱與熔融機產品部分了解更多信息。

電阻焊接功率轉換

單相交流電 是最常見的電源轉換類型。 電流每半個週期返回零,形成“無電流”時期並引發間歇性加熱反應。 搭配穩定持續電流控制器的交流焊接機提供初級電壓補償和初級/次級穩定持續電流反饋的控制,可自動調節功率波動。

充電式直流電 使用數十或數百個電容器在其自身的電場中儲存能量,並在需要時將能量返送回電路。 儲存的能量迅速釋放到變壓器,產生用於焊接的電流。 電容放電解決方案最適合在熱軋板材或是有多個壓花凸點的厚鋼板的焊接應用。

三相整流-直流電 是三相變頻直流普及之前的三相電源。 三相整流直流電源將三相平衡的交流輸入電源轉換為焊接用的直流電。 與單相交流解決方案相比,此方法可節省 40% 的能源。

三相變頻直流電(MFDC) 利用三相平衡輸入電源,電流波被整流為直流並切換到1000赫茲,為一次變壓器提供交流電源,並將電流整流為直流供焊接操作使用。

三相變頻直流電具有以下優點:

我們能提供什麼幫助?

如果您有任何業務諮詢或產品問題,

請隨時與我們聯繫。