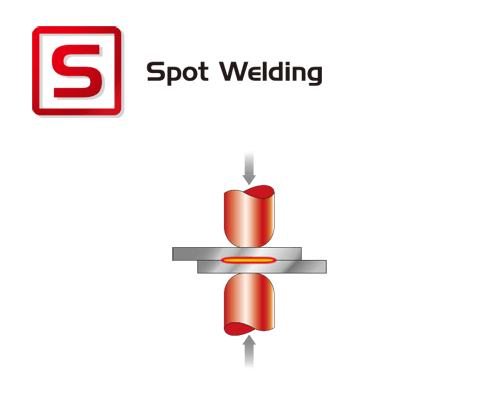

スポット溶接 主に板金同士の溶接に使われる。需要に応じ、汎用型、卓上型、ポータブルスポット溶接ガン、ロボットアームに対応できます。最大溶接厚みは5mmまで。あらゆる素材、低炭素鋼、亜鉛メッキ鋼、アルミ合金、銅合金、チタン合金、高張力鋼、炭素鋼などに対応可能。通常、スポット溶接は一点溶接で、プロジェクション溶接は突起部に加圧し、多点同時溶接が可能です。

抵抗溶接とは?

抵抗溶接とは、溶接したい2片の金属母材を電極で適切な力で加圧し、母材に電流を流すことで発生するジュール熱(抵抗発熱)を利用した溶接工法で、溶接補助剤やシールドガスなどを必要としません。抵抗溶接に必要な熱量は母材の電気抵抗を利用します。抵抗溶接の利点は作業者に特別な技術を必要としないため、迅速かつ低コストで大量生産が可能になります。

抵抗溶接には五つの工法があります:

スポット溶接、プロジェクション溶接、シーム溶接、フラッシュバット溶接/バット溶接 及び 抵抗加熱/アプセット溶接。

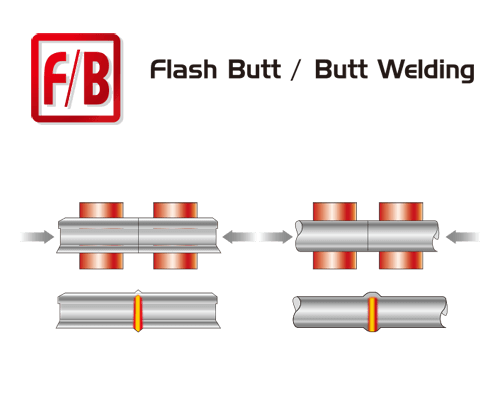

五つの抵抗溶接の工法の中で、フラッシュバット溶接とアプセットバット溶接は金属母材を突き合わせて溶接します。熔解プロセスに於ける加熱が同じで、母材に電流を流した後、加圧します。

抵抗溶接機の電源には主に二つの方法を使います。ACからACへの変換とACからDCへの変換です。 。

抵抗溶接機にメインに2つのパウア コンバージョンがある。ACからACへ、とACからDCへ転換する

ACからACへの変換

ACからDCへの変換

充電式直流電流は瞬間電流のため、シーム溶接・フラッシュバット溶接・アプセットバット溶接には不向きです。

溶接方法

スポット溶接 主に板金同士の溶接に使われる。需要に応じ、汎用型、卓上型、ポータブルスポット溶接ガン、ロボットアームに対応できます。最大溶接厚みは5mmまで。あらゆる素材、低炭素鋼、亜鉛メッキ鋼、アルミ合金、銅合金、チタン合金、高張力鋼、炭素鋼などに対応可能。通常、スポット溶接は一点溶接で、プロジェクション溶接は突起部に加圧し、多点同時溶接が可能です。

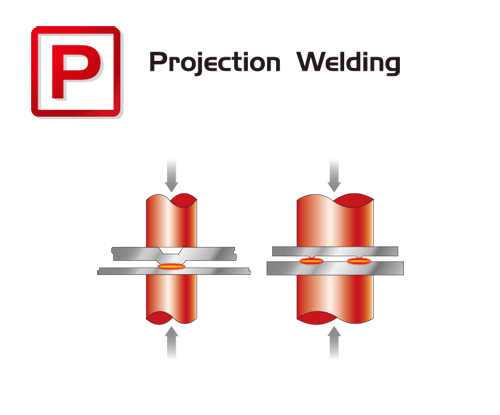

プロジェクション溶接 プロジェクション(突起)溶接とは、突起部を加圧し、電流を突起部に流すことによって生じる発熱で、突起部を溶かし、部品同士の溶着を行い、接合します。スポット溶接が溶接点が電極の寸法や形で決まるのに対し、プロジェクション溶接では溶接電流と発生した熱が突起部に集中しています。プレス加工、冷間鍛造などで突起部を設けることができます。プロジェクション溶接はスポット溶接より幅広く使われています。ナットやボルトをシート材へ溶接したり、フラットバーとツイストバーを広範囲に溶接するグレーチングの製造にも使われています。

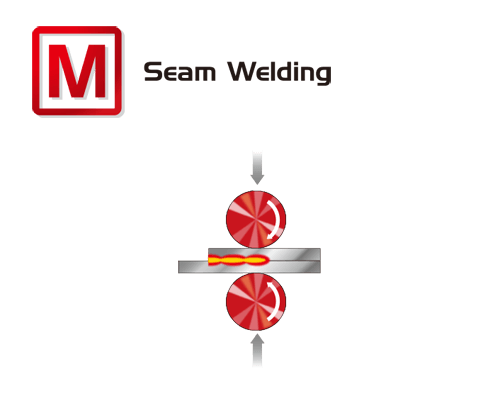

シーム溶接 溶接材を円板電極(1個または2個)で挟み、円板電極を回転させながら通電して、電気抵抗による加熱により溶接母材を連続的に接合します。線状に溶接できるため、気密性を得ることができます。ローラースポット溶接とシーム溶接に分けることができます。ローラスポット溶接はローラー電極を用いて、一定の間隔で連続的に行うスポット溶接でブレーキライニングの溶接などに使われています。さらにシーム溶接はCWシーム溶接とパルスシーム溶接に分けることができます。CWシームは冷却時間がない連続したシーム溶接、パルスシームにはパルスの連続発振により冷却時間がありますが、冷却時間が非常に短いため、溶接点はつながっています。同じ設備でCWシーム溶接とパルスシーム溶接ができます。板材や溶接の外観で溶接方法を決めます。ローラー電極は内部冷却と外部冷却の対応可能。溶接強度と溶接部品によって選択できます。

フラッシュバット溶接/バット溶接 フラッシュバット溶接/バット溶接とは、抵抗溶接のうち、金属の端面同士を突き合わせて溶接する突合せ溶接の一種。通常、同じ面積或いは違う面積のチューブ、バー、ロッド、シート、プレートの溶接に良く使われています。バット溶接はアプセットバット溶接とも呼ばれています。溶接したい金属同士の端面を付き合わせた状態で電流を流し、抵抗によって起きる発熱を利用して溶接します。フラッシュバット溶接のプロセスは電流を流した状態の溶接母材を接触させ、火花になって溶融飛散した後、溶接面が十分過熱された状態で強い加圧力を与えて接合します。

抵抗加熱機 は抵抗溶接機において金属母材に熱を発生させるために使われています。アプセットは端面同士を密着させ電気抵抗により加熱し溶接を行います。詳細は熱溶接とアプセット溶接を参考。

抵抗溶接のパワーコンバージョン

単相交流式 は最も使われている電源転換の方式です。交流電流は1/2サイクル毎に0に戻り、電流ゼロの状態を形成し断続的な加熱反応を起こします。定電流コントローラを搭載した交流溶接機は、一次電圧の供給と一次/二次安定連続電流のフィードバック制御ができ、電力の変動を自動調整することができます。

コンデンサー直流式 数十あるいは数百個のコンデンサーに充電後、必要に応じて回路に放電します。放電されたエネルギーは素早く変圧器まで送られ、溶接に必要な電流を発生させます。コンデンサー ディスチャージソリューションは熱間圧延鋼板(SPHC)あるいはエンボスステンレス鋼板の溶接に最適です。

三相整流-直流式 は三相インバーター直流が普及する前に使われていた三相電源。三相整流直流電源は平衡三相交流電流から溶接用の直流電流に変換。単相交流にくらべ、40%省エネになります。

三相インバーター直流(MFDC) 平衡三相電源から入力した電流波形を完全に直流に変換し、1000Hzに切り替え、一次トランスに交流電源を供給する。また、その電流を溶接作業のための直流に整流する。

MFDCの優位は下記のとおりです:

製品情報、サービス案内は

お問い合わせフォームやメールより受け

付けております